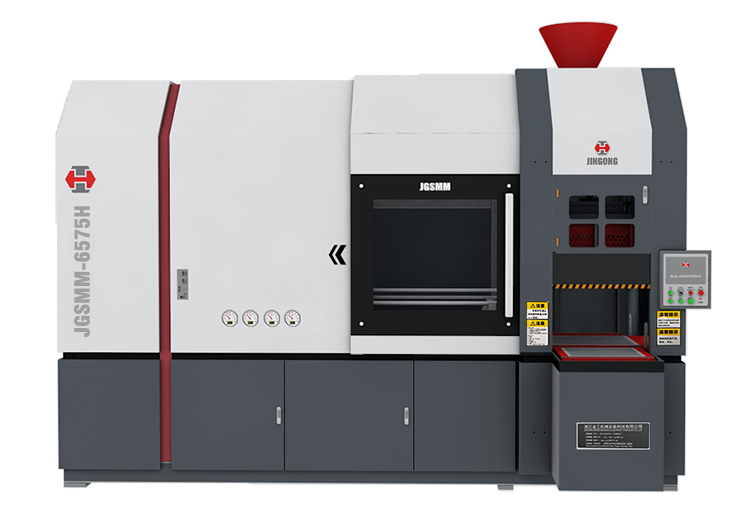

减少铸件缺陷的10大准则

1、好铸件从高质量熔炼开始,一旦要开始浇注铸件,首先要准备、检查并处理好熔炼工艺。如果有要求,可采用能够接受的更低标准。然而,更好的选择是:准备并采用接近于零缺陷的熔炼方案。铸造造型机

2、避免自由液面上产生湍流夹杂,这就要求避免前端自由液面(弯月面)流速过高。对于大部分金属来说,更大流速控制在0.5m/s。对于封闭式浇注系统或薄壁件,更大流速会适当增加。这个要求也意味着金属液的下落高度不能超过“静滴”高度的临界值。

3、避免金属液中表面凝壳的层流夹杂,这就要求在整个充型过程,不要出现任何金属液流的前端提前停止流动。充型前期的金属液弯月面保持可运动状态,不受表面凝壳增厚的影响,而这些凝壳会成为铸件一部分。要想获得这种效果,金属液前端可以设计成连续扩展的。实际中,只有底注“上坡”能实现连续不断的上升过程。(如重力铸造中,从直浇道底部开始)。这就意味着:底注式浇注系统;不要有“下坡”形式的金属液落下或滑落;不要出现大面积的水平流动;不要出现由于倾倒或瀑布式流动而产生金属液前端流动停止。

铸造造型机

4、避免裹气(产生气泡)避免浇注系统裹气而产生的气泡进入型腔。可以通过以下方式达到:合理设计阶梯型浇口杯;合理设计直浇道,快速充满;合理使用“水坝”;避免采用“井式”或其他开放式浇注系统;采用小截面横浇道或在直浇道于横浇道连接处附近使用陶瓷过滤片;使用除气装置;浇注过程无中断。

5、避免砂芯气孔,避免砂芯或砂型产生的气泡进入型腔金属液中。砂芯保证非常低的含气量,或者采用适当的排气以阻止砂芯气孔产生。除非能保证干透,否则不能用黏土基砂芯或模具修复胶。

6、避免缩孔,由于对流影响及不稳定的压力梯度,厚大截面的铸件是无法实现向上补缩。所以要遵循所有的补缩规律来保证良好的补缩设计,采用计算机模拟技术进行验证,实际浇注样件。控制砂型和砂芯连接处的飞边水平;控制铸型涂料厚度(如果有的话);控制合金及铸型温度。

7、避免对流,对流危害与凝固时间有关。薄壁和厚壁铸件都能不受对流危害影响。而对于中等壁厚铸件:通过铸件结构或工艺来降低对流危害;避免向上补缩;浇满后翻转。铸造造型机

8、减少偏析,预防偏析并控制在标准范围内,或客户允许的成分超限区域。如果可能,尽量避免通道偏析。

9、减少残余应力,轻合金固溶处理后不要进行水(冷水或热水)介质淬火。如果铸件应力看起来不大,可采用聚合物淬火介质或强制空气淬火。

10、给定基准点,所有的铸件都给定用于尺寸检查和加工的定位基准点。

以上就是浙江金工机械设备科技有限公司为大家带来的,关于减少铸件缺陷的10大准则,希望对大家有所帮助,想要了解更多相关资讯的小伙伴们可以关注我们哦。铸造造型机